La revue d'architecture et de design

Closed Loop Footwear : la sneaker autrichienne qui se répare, se démonte et se composte

La chaussure constitue depuis longtemps un défi important pour l’économie circulaire et plus largement l’industrie de l’habillement. Entre colles, assemblages et matériaux mixtes, plastiques, matières difficilement séparables, les sneakers finissent le plus souvent incinérées ou enfouies.

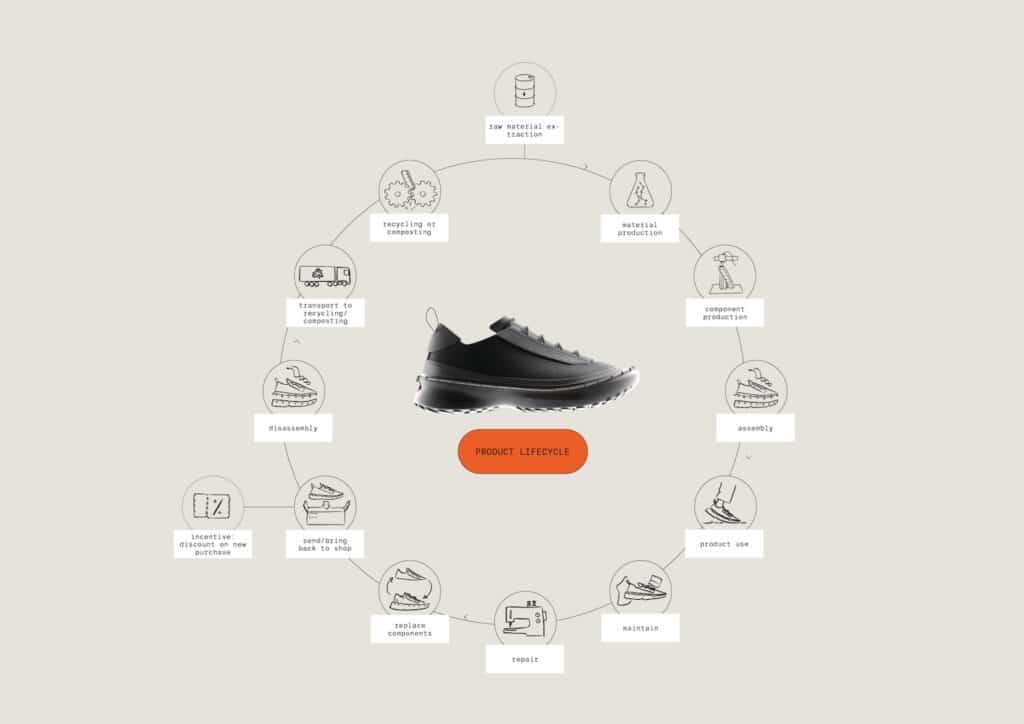

Dominik Scherrer, jeune diplômé en design industriel de FH Joanneum à Graz en Autriche, propose à travers son projet Closed Loop Footwear une nouvelle alternative : une chaussure entièrement démontable, réparable et dont chaque composant peut retrouver un cycle de vie après usage.

Ce projet de fin d’études s’inscrit dans une spécialisation en Eco-Innovative Design, un champ de recherche qui interroge la conception même des objets du quotidien. L’ambition dépasse la simple réduction d’impact : il s’agit de concevoir un système où la notion de déchet disparaît, où chaque matière constitue potentiellement la ressource de demain.

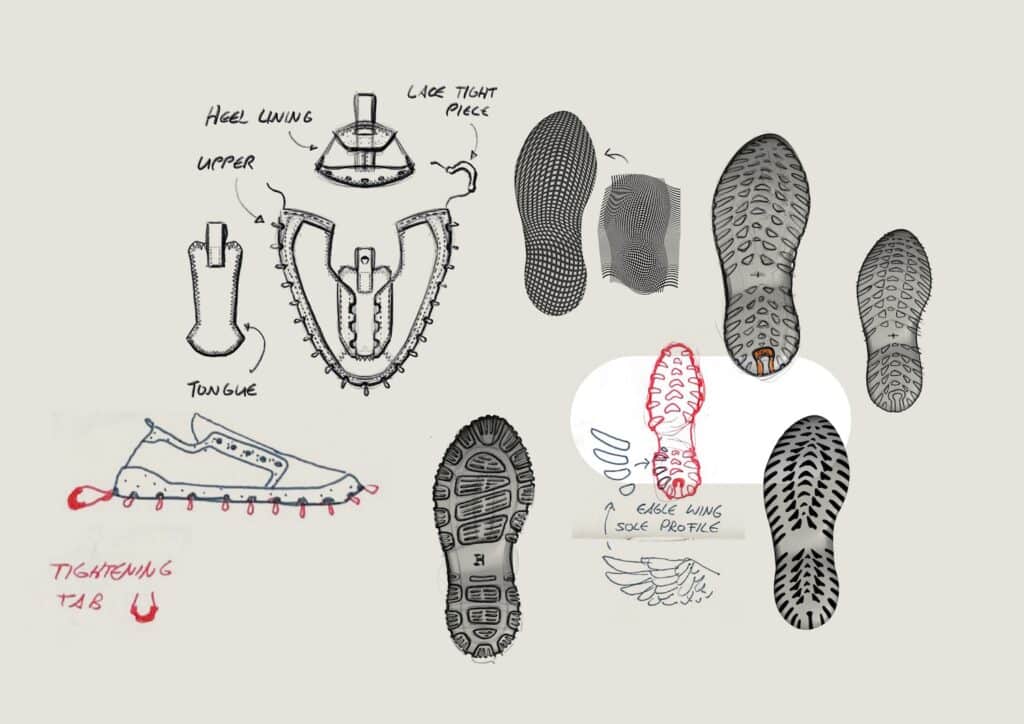

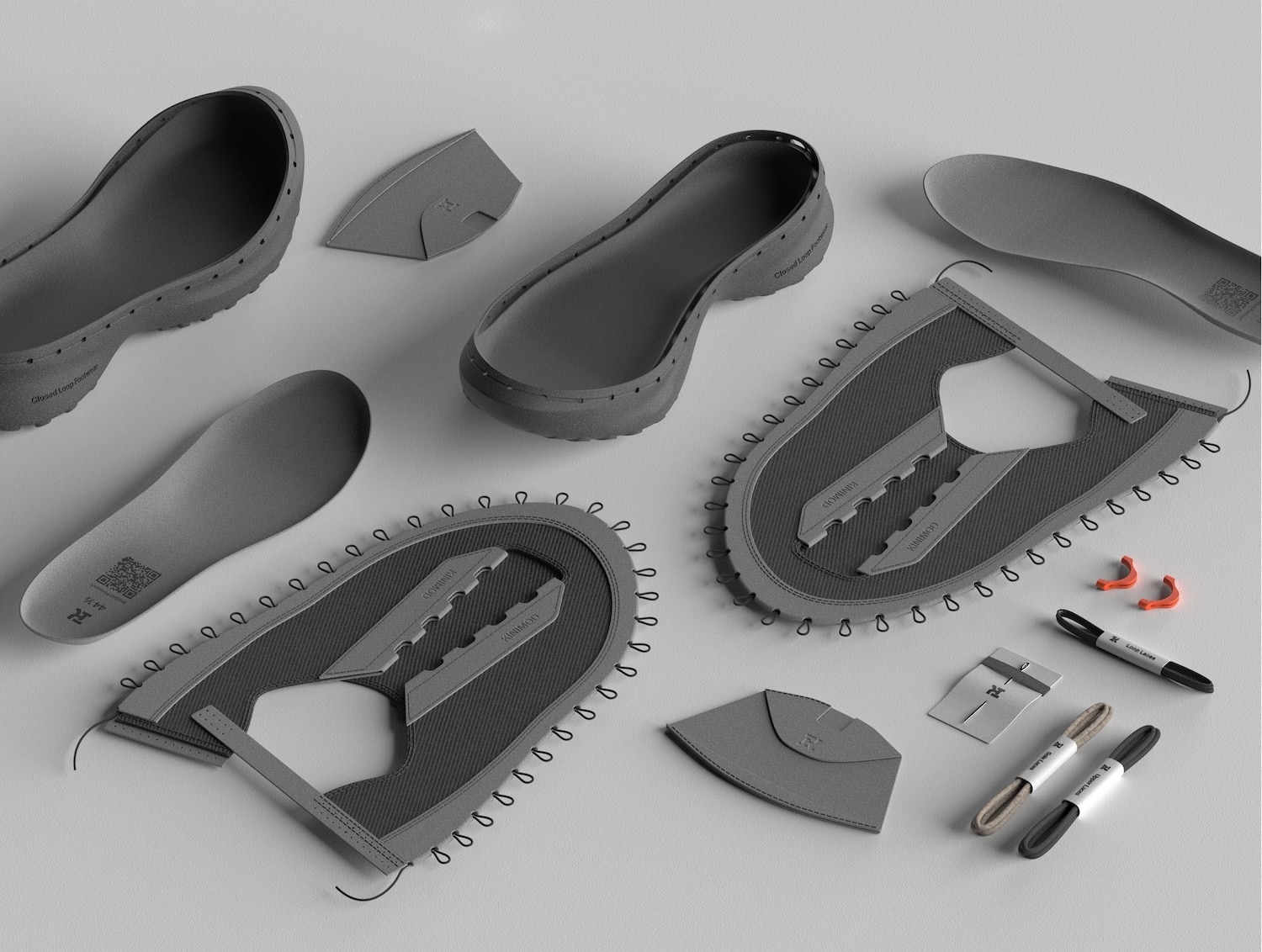

Une architecture modulaire pensée pour la circularité

Le système repose sur un laçage différent, en périphérie de la chaussure, intégré à la semelle, qui connecte mécaniquement l’ensemble des composants sans nécessiter de colle ni de couture permanente, entre la semelle et le reste de la chaussure. Cette solution technique permet trois avantages décisifs : l’auto-assemblage par l’utilisateur, le remplacement de pièces usées, et la séparation complète des matériaux en fin de vie. Une approche qui résonne avec les recherches actuelles sur le design modulaire, comme nous l’avions observé avec EXOSKYN, cette sneaker conceptuelle qui explorait déjà l’impression 3D pour créer des structures adaptatives.

La semelle, imprimée en TPU (polyuréthane thermoplastique), offre les propriétés mécaniques nécessaires à la marche tout en restant recyclable à 100% dans les filières adaptées. Ce choix matériel témoigne d’une connaissance fine des polymères techniques : le TPU allie résistance à l’abrasion, flexibilité et capacité à absorber les chocs, tout en permettant une impression 3D locale sans outillage lourd. Les recherches menées sur l’impression 3D par Leo Koda avaient déjà démontré le potentiel de cette technologie pour créer des objets à la fois fonctionnels et esthétiques.

Des fibres naturelles au cœur du projet

Pour la tige, les semelles intérieures et les renforts au talon, Dominik Scherrer a sélectionné deux matériaux textiles naturels aux propriétés remarquables. Le Bananatex, tissu technique issu de fibres de bananiers cultivés dans les hauts plateaux philippins, offre une résistance surprenante tout en restant compostable en fin de vie. Cultivé sans pesticides ni irrigation artificielle, ce textile représente une alternative crédible aux synthétiques conventionnels.

Le Revoltech LOVR, matériau à base de chanvre traité pour imiter les qualités du cuir, complète cette palette naturelle. Le chanvre présente un bilan environnemental particulièrement favorable : croissance rapide, captation de CO2, absence de pesticides nécessaires. Son usage textile tend à se développer en Europe, comme l’illustre le travail de l’Atelier DAMA qui réhabilite cette fibre végétale dans la création de luminaires contemporains, inscrivant leurs créations dans une logique de filière courte et de traçabilité.

Ces deux matériaux partagent une caractéristique essentielle : leur compostabilité. Une fois les composants naturels usés, ils peuvent retourner à la terre sans laisser de résidus synthétiques. Cette approche s’inscrit dans une réflexion plus large sur les matériaux biosourcés en design, mouvement qui gagne en maturité technique et en crédibilité industrielle.

Fabrication décentralisée : l’atelier comme hub local

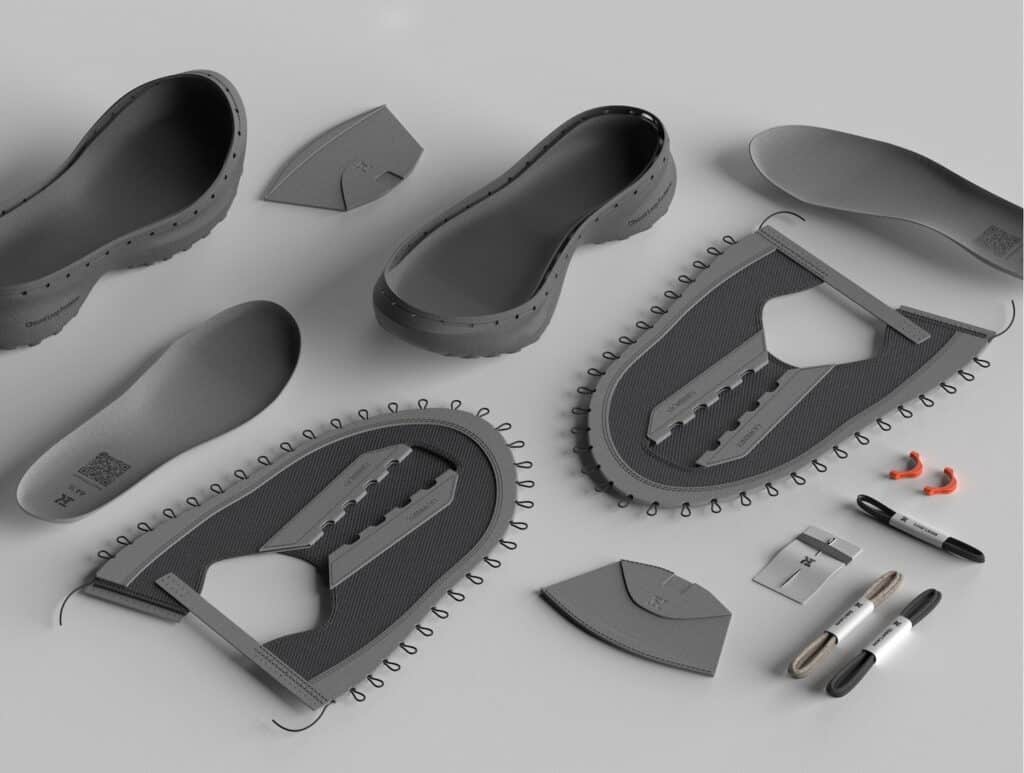

La production envisagée par Dominik Scherrer rompt avec les logiques de production de masse. Les composants seraient fabriqués dans des ateliers locaux équipés d’imprimantes 3D, de découpeuses laser et de machines à coudre. Ces lieux deviendraient également des points de réparation et de collecte, créant un écosystème territorial autour du produit. Cette décentralisation permet une production à la demande, éliminant la surproduction et les stocks dormants qui caractérisent l’industrie de la chaussure.

L’assemblage final est confié à l’utilisateur : le kit comprend la semelle imprimée, les composants textiles découpés, les lacets et les instructions. Cette démarche renforce le lien entre la personne et l’objet, facilitant une meilleure compréhension de sa construction et donc de sa réparation future. Elle répond également à une tendance émergente du design qui valorise l’implication de l’utilisateur dans la fabrication, créant ainsi une relation plus durable à l’objet.

Perspectives et évolutions

Le projet ne s’arrête pas à ce premier prototype. Dominik Scherrer explore déjà d’autres méthodes constructives et matériaux, notamment une version utilisant la laine de mouton. Ces expérimentations témoignent d’une approche itérative et ouverte, caractéristique du design de recherche. La collaboration envisagée avec des entreprises textiles et des start-ups pourrait permettre de faire passer le concept du stade de prototype à celui de produit commercial viable.

Closed Loop Footwear propose une vision alternative pour l’industrie de la chaussure, articulant fabrication additive, matériaux biosourcés et système modulaire. Le projet démontre qu’il devient techniquement possible de concevoir des produits complexes en sortant des schémas linéaires de production et de consommation. Une piste à suivre, tant les enjeux environnementaux du secteur textile et de la mode nécessitent des réponses systémiques plutôt que des ajustements superficiels.

Plus d’informations sur le designer : Dominik Scherrer